-

YL-309SLIHAT LEBIH BANYAK YL-309S Lipat Otomatis Tinggi Disesuaikan Perjalanan/Skuter Listrik Portabel YL-309S adalah skuter listrik pintar yang dirancang untuk kenyamanan perjalanan. Dilengkapi fitur...

YL-309SLIHAT LEBIH BANYAK YL-309S Lipat Otomatis Tinggi Disesuaikan Perjalanan/Skuter Listrik Portabel YL-309S adalah skuter listrik pintar yang dirancang untuk kenyamanan perjalanan. Dilengkapi fitur... -

YL-985SLIHAT LEBIH BANYAK YL-985S 4 Roda Skuter Bertenaga Listrik Perjalanan Lipat Portabel Ringan Fitur: Skuter mobilitas yang siap bepergian ini dibuat dengan rangka paduan alumin...

YL-985SLIHAT LEBIH BANYAK YL-985S 4 Roda Skuter Bertenaga Listrik Perjalanan Lipat Portabel Ringan Fitur: Skuter mobilitas yang siap bepergian ini dibuat dengan rangka paduan alumin... -

YL-985LIHAT LEBIH BANYAK YL-985 Skuter Transportasi Listrik Lipat Bertenaga Baterai 4 Roda Fitur: Didesain dengan mempertimbangkan portabilitas dan kemudahan penggunaan, sku...

YL-985LIHAT LEBIH BANYAK YL-985 Skuter Transportasi Listrik Lipat Bertenaga Baterai 4 Roda Fitur: Didesain dengan mempertimbangkan portabilitas dan kemudahan penggunaan, sku... -

YL-211ALIHAT LEBIH BANYAK YL-211 Skuter Listrik Turis 4 Roda untuk Lansia dengan Lampu Depan LED, Keranjang Deskripsi Produk: Dibuat untuk kehidupan perkotaan modern, skuter mobilitas listri...

YL-211ALIHAT LEBIH BANYAK YL-211 Skuter Listrik Turis 4 Roda untuk Lansia dengan Lampu Depan LED, Keranjang Deskripsi Produk: Dibuat untuk kehidupan perkotaan modern, skuter mobilitas listri... -

YL-02LIHAT LEBIH BANYAK Skuter Mobilitas 4 Roda Ringan YL-02 untuk Lansia, Dilengkapi Kursi Putar 360° Deskripsi Produk: Rangka: Dibangun dengan baja yang kokoh dan tahan lama, rangka...

YL-02LIHAT LEBIH BANYAK Skuter Mobilitas 4 Roda Ringan YL-02 untuk Lansia, Dilengkapi Kursi Putar 360° Deskripsi Produk: Rangka: Dibangun dengan baja yang kokoh dan tahan lama, rangka... -

YL-09BLIHAT LEBIH BANYAK YL-09B Lipat Skuter Mobilitas Ringan 4 Roda dengan Keranjang Fitur: Dibangun dengan rangka baja yang kokoh, skuter mobilitas kelas kenyamanan i...

YL-09BLIHAT LEBIH BANYAK YL-09B Lipat Skuter Mobilitas Ringan 4 Roda dengan Keranjang Fitur: Dibangun dengan rangka baja yang kokoh, skuter mobilitas kelas kenyamanan i... -

YL-07LIHAT LEBIH BANYAK YL-07 Skuter Mobilitas Bertenaga Listrik Lipat Perjalanan 4 Roda dengan Keranjang Fitur: Skuter mobilitas yang dapat dilipat ini memadukan portabilitas dengan kepra...

YL-07LIHAT LEBIH BANYAK YL-07 Skuter Mobilitas Bertenaga Listrik Lipat Perjalanan 4 Roda dengan Keranjang Fitur: Skuter mobilitas yang dapat dilipat ini memadukan portabilitas dengan kepra... -

YL-09SLIHAT LEBIH BANYAK YL-09S Skuter Bertenaga Lipat Dewasa & Lanjut Usia 20km Jarak Jauh Fitur: YL-09S adalah skuter mobilitas yang tahan lama dan serbaguna yang dibuat un...

YL-09SLIHAT LEBIH BANYAK YL-09S Skuter Bertenaga Lipat Dewasa & Lanjut Usia 20km Jarak Jauh Fitur: YL-09S adalah skuter mobilitas yang tahan lama dan serbaguna yang dibuat un... -

YL-07TLIHAT LEBIH BANYAK YL-07T Skuter Mobilitas Bertenaga Listrik Lipat Portabel 4 Roda Deskripsi Produk: Menggabungkan kenyamanan dan kepraktisan, skuter mobilitas l...

YL-07TLIHAT LEBIH BANYAK YL-07T Skuter Mobilitas Bertenaga Listrik Lipat Portabel 4 Roda Deskripsi Produk: Menggabungkan kenyamanan dan kepraktisan, skuter mobilitas l... -

YL-08SLIHAT LEBIH BANYAK YL-08S Skuter Mobilitas Lipat 4 Roda Tugas Berat dengan Kapasitas Pendakian 12° Sorotan: Struktur Stabil & Tahan Lama: Dibangun dengan rangka baja berkekuatan tin...

YL-08SLIHAT LEBIH BANYAK YL-08S Skuter Mobilitas Lipat 4 Roda Tugas Berat dengan Kapasitas Pendakian 12° Sorotan: Struktur Stabil & Tahan Lama: Dibangun dengan rangka baja berkekuatan tin... -

YL-01SLIHAT LEBIH BANYAK YL-01S Skuter Mobilitas Bermotor Lipat Portabel 4 Roda untuk Lansia Fitur: Didesain untuk perjalanan jarak pendek modern, skuter mobilitas listrik...

YL-01SLIHAT LEBIH BANYAK YL-01S Skuter Mobilitas Bermotor Lipat Portabel 4 Roda untuk Lansia Fitur: Didesain untuk perjalanan jarak pendek modern, skuter mobilitas listrik... -

YL-16LIHAT LEBIH BANYAK YL-16 Skuter Mobilitas Bertenaga Segala Medan Handicap 4 Roda Fitur: Dibangun untuk lingkungan yang menantang, Skuter Mobilitas Listrik Segala M...

YL-16LIHAT LEBIH BANYAK YL-16 Skuter Mobilitas Bertenaga Segala Medan Handicap 4 Roda Fitur: Dibangun untuk lingkungan yang menantang, Skuter Mobilitas Listrik Segala M...

Kebiasaan Skuter Mobilitas Listrik Tahan Lama Produsen

Mobility Scooter adalah inovasi teknologi utama dalam transportasi modern, yang menawarkan cara bepergian yang aman, nyaman, dan efisien bagi mereka yang memiliki mobilitas terbatas atau siapa pun yang mencari kenyamanan.

Dibangun dengan proses manufaktur yang canggih dan sistem penggerak listrik yang andal, Mobility Scooter telah menjadi pemandangan yang familiar dalam kehidupan sehari-hari.

Secara struktural, skuter listrik biasanya terdiri dari rangka, tempat duduk, pegangan kendali, ban, serta sistem tenaga inti dan baterai yang tahan lama. Rangkanya dibuat dari bahan berkekuatan tinggi dan ringan untuk memastikan stabilitas dan portabilitas. Kursinya mengikuti desain ergonomis, memberikan pengalaman nyaman bahkan saat berkendara lebih jauh.

Skuter ini menawarkan banyak fitur di luar pergerakan dasar. Sebagian besar model kami dilengkapi dengan sistem pencahayaan untuk memastikan keselamatan saat bepergian di malam hari atau dalam kondisi jarak pandang rendah. Beberapa model kelas atas juga menyertakan ketinggian tempat duduk dan sudut sandaran yang dapat disesuaikan untuk memenuhi kebutuhan pribadi pengguna yang berbeda.

Ketika berbicara tentang target pengguna, Mobility Scooter sangat disukai oleh para lansia, membantu mereka dengan mudah menangani tugas sehari-hari, jalan-jalan santai, dan banyak lagi. Mereka juga memberikan kemandirian baru bagi penyandang disabilitas atau mereka yang berada dalam rehabilitasi, sehingga meningkatkan kualitas hidup secara signifikan dan membuat perjalanan menjadi lebih sederhana dan menyenangkan.

-

Latar Belakang Industri dan Pentingnya Aplikasi Populasi global yang menua dan meningkatnya permintaan akan solusi mobilitas layanan kesehatan y...

BACA SELENGKAPNYA -

Latar Belakang Industri dan Pentingnya Aplikasi Itu kursi roda listrik yang dapat dilipat telah menjadi platform mobilitas penting dalam ...

BACA SELENGKAPNYA -

Itu pengangkat pasien paduan aluminium adalah perangkat penting dalam rangkaian layanan kesehatan modern, yang dirancang untuk membantu perp...

BACA SELENGKAPNYA -

Merawat dan membersihkan skuter cacat sangat penting untuk memastikan mereka kinerja optimal, umur panjang, dan keamanan . Perawatan ...

BACA SELENGKAPNYA -

Seiring dengan meningkatnya kepadatan lalu lintas perkotaan, solusi mobilitas kompak semakin banyak digunakan untuk perjalanan jarak pendek. Setela...

BACA SELENGKAPNYA

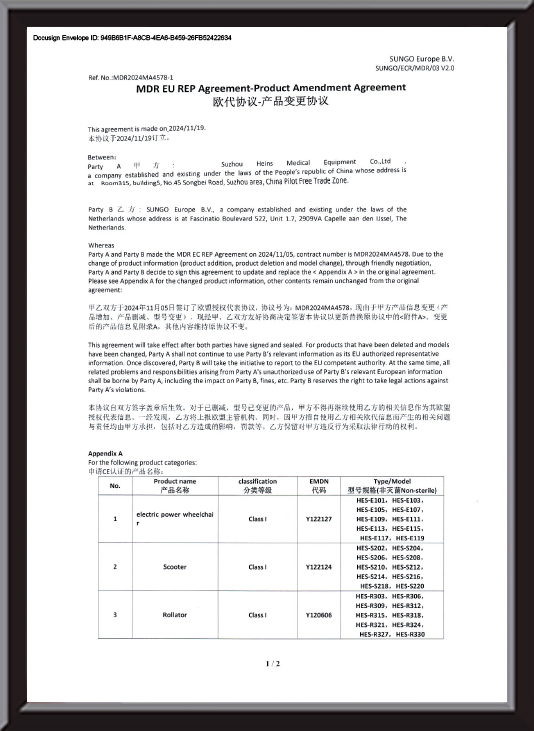

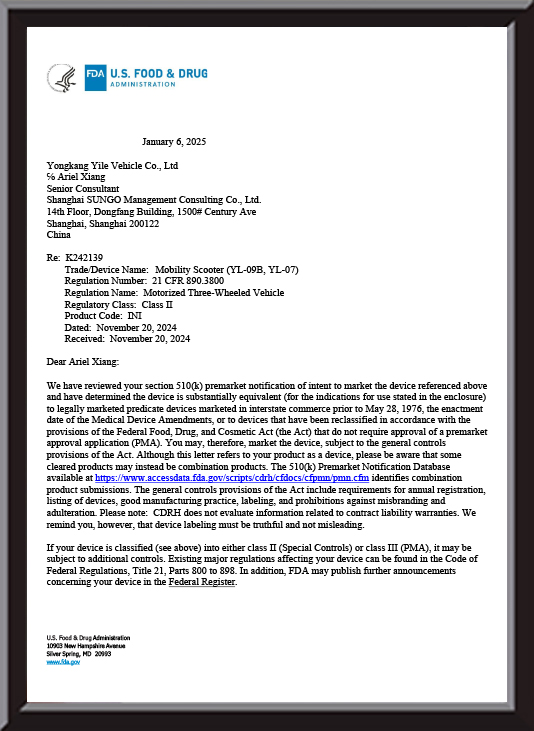

Bagaimana cara memastikan bahwa sistem penggerak tenaga skuter listrik memenuhi standar ketahanan sertifikasi FDA dan CE?

Persyaratan inti sertifikasi FDA dan CE untuk ketahanan sistem penggerak daya

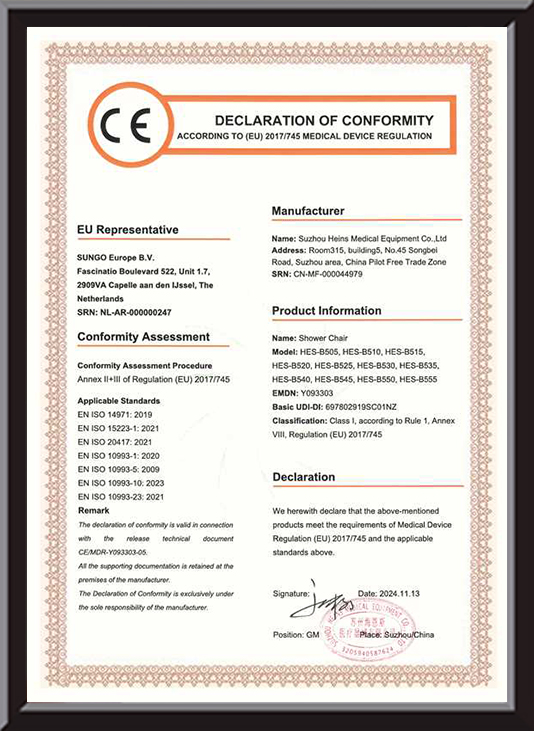

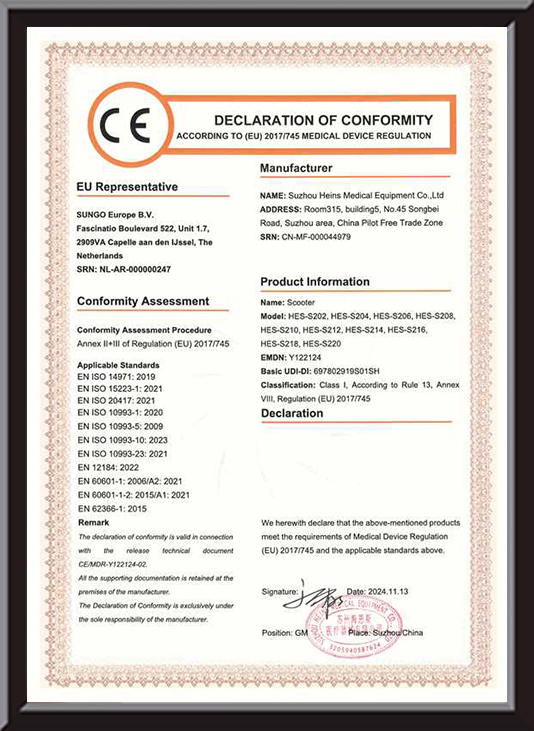

FDA (Badan Pengawas Obat dan Makanan AS) mengklasifikasikannya skuter listrik yang tahan lama sebagai alat bantu medis. Standar daya tahannya berfokus pada keselamatan, keandalan, dan kemampuan beradaptasi dalam skenario penggunaan pasien. Hal ini mensyaratkan bahwa sistem tenaga tidak mengalami kegagalan fungsional dalam masa pakai yang diharapkan (biasanya 5-10 tahun), dengan perhatian khusus pada perlindungan motor terhadap panas berlebih, desain pencegahan kebocoran baterai, dan stabilitas sistem kontrol. Sertifikasi CE (Sertifikasi Kesesuaian UE) didasarkan pada Petunjuk Mesin (2006/42/EC) dan Petunjuk Tegangan Rendah (2014/35/EU), yang menekankan kekuatan mekanik, keselamatan kelistrikan, dan kemampuan beradaptasi terhadap lingkungan. Misalnya, sistem tenaga harus lulus uji kedap air dan tahan debu IP54, uji siklus suhu -20℃ hingga 50℃, dan masa pakai motor yang berkelanjutan di bawah beban tetapan harus ≥10.000 jam.

Persyaratan umum keduanya meliputi:

Daya tahan material: komponen utama harus tahan terhadap penuaan dan korosi serta mematuhi arahan perlindungan lingkungan RoHS;

Siklus hidup: tingkat retensi kapasitas baterai setelah ≥1000 siklus pengisian dan pengosongan adalah ≥80%;

Stabilitas beban: di bawah beban terukur (seperti 150kg), rentang fluktuasi keluaran daya adalah ≤±5%;

Toleransi kesalahan: sistem harus memiliki perlindungan beban berlebih, pemutusan hubung singkat, dan fungsi peringatan kesalahan.

Jalur teknis dan strategi implementasi untuk jaminan ketahanan sistem penggerak daya

(I) Optimalisasi material dan desain komponen inti

Konstruksi ketahanan sistem motorik

Sebagai inti tenaga, ketahanan motor bergantung pada material belitan, desain pembuangan panas, dan umur bantalan. Misalnya, penggunaan magnet permanen NdFeB untuk meningkatkan ketahanan demagnetisasi baja magnetik, dikombinasikan dengan struktur pembuangan panas berpendingin air yang tertutup sepenuhnya, dapat mengontrol suhu pengoperasian motor di bawah 80°C (FDA mewajibkan suhu rumah motor menjadi ≤95°C). Suzhou Heins Medical Equipment Co., Ltd. menggabungkan teknologi yang dipatenkan ke dalam desain motor. Sistem kontrol motornya mengoptimalkan keluaran torsi melalui algoritma kontrol vektor FOC dan mengurangi dampak arus selama start/pengereman. Setelah pengujian, ini dapat memperpanjang umur bantalan motor hingga lebih dari 20,000 jam, memenuhi persyaratan operasi jangka panjang sertifikasi CE.

Manajemen masa pakai sistem baterai

Paket baterai perlu dilindungi oleh sistem manajemen termal dan sistem manajemen baterai BMS. Modul baterai dibungkus dengan cangkang aluminium kelas penerbangan dan bahan komposit serat karbon, yang tidak hanya dapat meningkatkan kekuatan struktural (ketahanan terhadap ekstrusi 1000N tanpa deformasi), tetapi juga mencapai kontrol perbedaan suhu ±2℃ melalui silikon konduktif termal bawaan (FDA memerlukan kisaran suhu pengoperasian baterai -10℃~45℃). BMS perlu memonitor tegangan sel tunggal, suhu dan tingkat pengisian dan pengosongan secara real time. Ketika tegangan sel baterai menyimpang dari nilai rata-rata sebesar ≥5%, sistem secara otomatis memulai perlindungan penyeimbangan untuk menghindari pelemahan masa pakai yang disebabkan oleh pengisian daya yang berlebihan dan pengosongan yang berlebihan. Solusi baterai telah diuji oleh pihak ketiga, dan tingkat retensi kapasitas mencapai 85% setelah siklus pengisian dan pengosongan 1C sebanyak 1.000 kali, yang melebihi persyaratan dasar sertifikasi CE.

Desain keandalan pengontrol dan sistem transmisi

Pengontrol perlu menggunakan lapisan cat tiga tahan (tahan lembab, tahan debu, dan tahan semprotan garam) untuk memenuhi tingkat perlindungan IP65 guna mengatasi lingkungan luar ruangan yang lembab. Gearbox transmisi harus lulus uji keausan abrasif. Misalnya, roda gigi karburasi dan pendinginan 20CrMnTi digunakan, dan kekerasan permukaan gigi mencapai HRC58-62. Setelah 5000 jam operasi beban, keausan permukaan gigi adalah ≤0,05mm. Desain tautan transmisi dioptimalkan dalam paten struktur lipat. Dengan mengurangi jarak antar gigi (≤0,02mm), kebisingan pengoperasian berkurang dan daya tahan sistem transmisi ditingkatkan.

(II) Pengendalian kualitas proses produksi dan rantai pasokan

Jaminan presisi peralatan manufaktur kelas atas

Keakuratan pemrosesan komponen inti sistem tenaga listrik secara langsung mempengaruhi daya tahannya. Misalnya, mesin pemotongan laser TRUMPF Jerman yang digunakan oleh Suzhou Heins Medical Equipment Co., Ltd. dapat mencapai akurasi pemotongan 0,01 mm untuk lembaran baja silikon motor dan mengurangi kehilangan inti; stasiun pengelasan robot Yaskawa Jepang menggunakan teknologi pelacakan busur untuk membuat kekuatan pengelasan telinga baterai ≥50N, menghindari peningkatan resistansi kontak yang disebabkan oleh pengelasan palsu (CE memerlukan kenaikan suhu titik pengelasan ≤30K). Bengkel bebas debu (tingkat ISO8) dengan basis produksi modern seluas 20.000 meter persegi dapat memastikan bahwa partikel pengotor selama pengelasan papan sirkuit pengontrol berukuran ≤0,5μm, sehingga mengurangi risiko korsleting.

Manajemen ketertelusuran proses penuh pada rantai pasokan

Komponen utama (seperti magnet motor dan sel baterai) harus berasal dari pemasok yang telah lulus sertifikasi IATF16949, dan setiap batch material harus memberikan sertifikasi material dan laporan pengujian keandalan. Misalnya, sel baterai harus lulus uji tusukan jarum UL1642 (tidak ada kebakaran dan ledakan), dan bantalan motor harus memberikan sertifikasi masa pakai merek seperti SKF atau FAG (masa pakai L10 ≥50.000 jam). Sistem manajemen rantai pasokan yang efisien dapat mencapai keterlacakan proses penuh mulai dari penyimpanan bahan mentah hingga pengiriman produk jadi, memastikan bahwa setiap komponen sistem penggerak daya memenuhi persyaratan kepatuhan material FDA dan CE.

(III) Sistem pengujian multidimensi dan verifikasi kepatuhan sertifikasi

Uji ketahanan yang mensimulasikan skenario penggunaan

Uji beban mekanis: Pasang skuter mobilitas tangguh di atas meja getar, simulasikan kondisi jalan kasar dengan frekuensi 3Hz dan amplitudo ±50mm, dan jalankan terus menerus selama 500 jam untuk menguji kekuatan lelah braket motor dan braket baterai (FDA mengharuskan bagian struktural tidak retak dan baut tidak kendor).

Uji siklus lingkungan: Di ruang suhu dan kelembapan tinggi dan rendah, siklus pada -20℃~50℃ (setiap titik suhu dipertahankan selama 8 jam), dan terapkan kelembapan 95% selama 100 siklus untuk memverifikasi ketahanan cuaca komponen elektronik pengontrol (CE mensyaratkan resistansi isolasi setelah pengujian adalah ≥10MΩ).

Tes siklus hidup: Terus mengemudi dengan beban terukur (150kg), catat suhu motor, redaman kapasitas baterai, dan tingkat kegagalan pengontrol hingga kegagalan fungsional pertama terjadi, dan memerlukan waktu rata-rata antar kegagalan (MTBF) ≥ 10,000 jam (standar perangkat medis FDA).

Verifikasi kepatuhan oleh lembaga sertifikasi pihak ketiga

Setelah lulus uji internal, perlu mempercayakan laboratorium yang disetujui FDA (seperti UL, TÜV) untuk melakukan pengujian item lengkap. Misalnya, sistem baterai harus lulus uji keselamatan transportasi UN38.3 (persyaratan wajib untuk sertifikasi CE), motor harus lulus uji efisiensi EN 60034-1 (level IE3 atau lebih tinggi), dan pengontrol harus mematuhi standar kompatibilitas elektromagnetik EN 61000-6-3. Selama proses sertifikasi, produk Suzhou Heins Medical Equipment Co., Ltd. akan menyerahkan dokumen teknis lengkap termasuk gambar desain, laporan pengujian, dan sertifikasi material untuk memastikan bahwa setiap tautan dapat dilacak.

(IV) Sistem manajemen mutu dan mekanisme perbaikan berkelanjutan

Kontrol proses penuh di bawah standar ISO

Berdasarkan persyaratan ISO 13485 (Sistem Manajemen Mutu Alat Kesehatan) dan ISO 9001, maka produksi sistem penggerak tenaga perlu melalui:

Verifikasi desain (DV): Identifikasi potensi risiko melalui FMEA (Failure Mode Analysis) selama tahap R&D. Misalnya, ketika tingkat risiko motor terlalu panas ≥8, maka perlu menambahkan desain sensor suhu yang berlebihan;

Verifikasi proses (PV): Pemantauan CPK (Indeks Kemampuan Proses) terhadap proses-proses utama seperti pengelasan dan perakitan dilakukan, dan CPK ≥ 1,33 diperlukan untuk memastikan stabilitas proses;

Inspeksi produk jadi (FQC): Setiap sistem tenaga harus lulus pengujian fungsional 100% (seperti arus tanpa beban, waktu respons perlindungan terhenti), dan FDA mensyaratkan tingkat kegagalan ≤ 0,1%.

Pengoptimalan daya tahan berdasarkan data purna jual

Analisis mode kegagalan melalui catatan garansi. Misalnya, jika kapasitas suatu batch baterai berkurang terlalu cepat setelah 1 tahun penggunaan, formula elektrolit atau proses pembentukan batch produksi perlu dilacak dan parameternya disesuaikan tepat waktu. Sistem umpan balik pelanggan yang lengkap telah dibuat untuk melacak seluruh siklus mulai dari pasokan suku cadang hingga implementasi proyek. Data kegagalan yang dikumpulkan oleh tim purna jualnya akan secara berkala diumpankan kembali ke departemen Litbang untuk pengulangan ketahanan produk generasi berikutnya, memastikan kepatuhan terhadap persyaratan "manajemen siklus hidup" FDA untuk perangkat medis.